Имеются два варианта конструктивного решения исполнительных механизмов, а именно: 1) с электронными усилителями, находящимися в корпусе приемника; 2) с индивидуальными усилителями, находящимися в корпусах механизмов.

В первом случае речь идет о небольших, простых и сравнительно дешевых исполнительных механизмах, содержащих только микродвигатель, редуктор и потенциометр обратной связи (например, «Varioprop», «Servo» и «Miniservo»), и лучшей защите усилителей от механических повреждений. Зато в случае выхода из строя какого-либо из усилителей надо делать ремонт всего приемника, чего не требуется при втором варианте. Кроме того, при втором решении сам приемник может быть несколько меньшим и более легким, а механизмы со своими усилителями могут применяться в аппаратах различных фирм, работающих с входными сигналами, близкими по параметрам. Это большое достоинство с точки зрения реализации и приобретения таких механизмов.

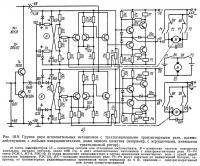

Цифровые исполнительные механизмы питаются от батареи с отводом посередине (2·2,4 В) или же без отвода — в мостовой схеме. Первые из них употребляются чаще всего и имеют, как правило, в схеме усилителя восемь транзисторов. Они соединяются с приемниками четырьмя или пятью проводами.

Механизмы второго типа стали широко применяться с 1972 г. Дело в том, что кремниевые транзисторы плохо работают с напряжениями ниже 3 В, а в обычных механизмах напряжение питания равно только 2,4 В. Ввиду этого в большинстве механизмов с кремниевыми транзисторами происходит слабое «ступенчатое» движение в одном направлении при медленных и плавных отклонениях ручки управления в передатчике, тогда как в другом направлении движение механизма протекает гладко. К тому же при небольшом понижении напряжения аккумуляторов механизмы перестают надежно работать.

Усилитель механизма, выполненный по мостовой схеме, более сложен, но его транзисторы всегда питаются напряжением в 4,8 В. Такой механизм продолжает действовать и тогда, когда напряжение питания понизилось на 25—40%, и даже, когда один из элементов аккумулятора разрядился или закорочен. Кроме того, для соединения механизма с приемником здесь необходимы только три провода.

В 1971 г. появился исполнительный механизм аппаратуры «Larson—5 RS» с усилителем, дополненным пороговой схемой — триггером Шмитта на двух дополнительных транзисторах. Этот триггер включен в схему, выделяющую разностный импульс. Поскольку триггер может быть отрегулирован для «выбега» на почти любом малом уровне входного сигнала, то такой механизм работает ровно и точно в обоих направлениях, так же как механизм с усилителем по мостовой схеме. Другое улучшение механизмов со средним отводом батареи заключается в том, что в их линейных усилителях применяют интегральные схемы, которые работают нормально уже при напряжении питания выше 1,1—1,5 В.

Качество работы исполнительного механизма зависит не только от его электронного усилителя, но и от его электромеханической части. Начнем с микроэлектродвигателя. Он должен обладать как можно большим КПД (экономичностью в потреблении тока), как можно более легким ротором небольшого диаметра (обладать малой инерцией), причем ротором по меньшей мере пятиполюсным (чтобы можно было легче подавить помехи, вызываемые искрением щеток коллектора во всем спектре частот, и чтобы двигатель имел хороший разгон). Редуктор механизма должен иметь как можно меньшие люфты в зубчатых колесах (точность установки руля), легкие зубчатые колеса, изготовленные из пластмассы (что дает ограничение электрических помех и «выбогов» механизма). И, наконец, для микродвигателя необходим хороший потенциометр или другой регулирующий элемент обратной связи.

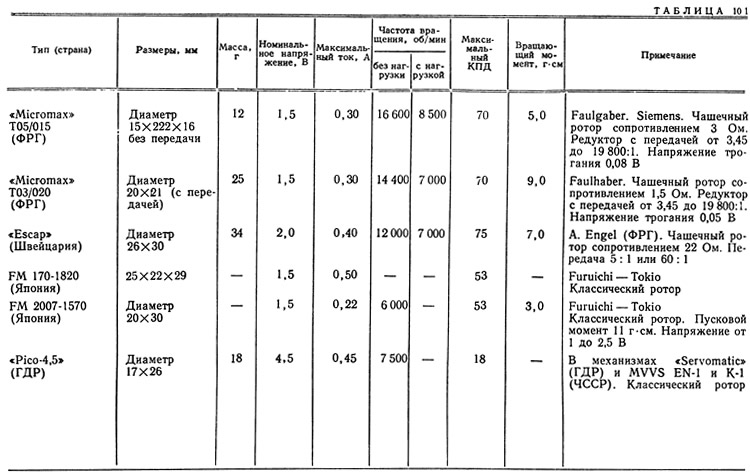

До последнего времени применяли исключительно очень точные и чувствительные микроэлектродвигатели заводского изготовления с чашечным ротором «Micromax». Вариант Т03 развивает больший вращающий момент, т. е. большую управляющую силу, и имеет встроенный редуктор. Вариант Т05 имеет меньшие размеры, несколько меньший вращающий момент и требует применения дополнительных редукторов (это сменные насадки с различными передаточными отношениями). Встречаются также швейцарские микродвигатели марки «Еэсар» с чашечным ротором. Коллекторы и щетки этих микродвигателей изготовляются из серебра или золота.

В последнее время стали все чаще применять для всех исполнительных механизмов значительно более дешевые промышленные микроэлектродвигатели японского производства с классическим пятиполюсным ротором. Они отличаются большим коэффициентом полезного действия, прочностью и стойкостью к механическим повреждениям. В небольших количествах используют также западногерманские микродвигатели фирмы «Dunker», тоже с пятиполюсным ротором.

Данные этих микроэлектродвигателей содержатся в табл. 10.1.

В механизмах среднего качества встречаются и микродвигатели с трехполюсными роторами. Как правило, такие микродвигатели оснащены двумя серебряными щетками с каждой стороны коллектора.

Микродвигатели для механизмов проверяют, замеряя потребляемый ими ток на холостом ходу (без нагрузки) при номинальном напряжении. Практически потребление тока у микродвигателей должно составить 180 мА (максимум 225 мА). У микродвигателя марки «Mini-Mitsumi» потребление тока должно быть 60—80 мА (максимум 100 мА). Потребление тока микродвигателя с чашечным ротором не должно превышать 20—30 мА.

Для микродвигателей «Micromax» чаще всего используют передаточные отношения от 500:1 до 1000:1 (микродвигатель: вал потенциометра обратной связи). Быстродействующие исполнительные механизмы (например, «Multiplex») имеют передаточное отношение 800:1 с использованием вала потенциометра в качестве оси рулевого рычага. Вал микродвигателя Т03 или Т05 должен иметь дополнительный подшипник.

Редукторы должны работать легко, без заедания. Иначе появится слишком большая зона нечувствительности механизма. Люфты должны быть как можно меньшими, так как они могут быть причиной постоянных колебаний механизма.

Зубчатые колеса могут изготовляться и из пластмасс или латуни (с модулем 0,4—0,5). Чаще всего применяют пластмассовые передачи (ударопрочный нейлон). Как правило, исполнительный механизм с пластмассовыми зубчатыми колесами склонен к увеличению времени перехода рулевого рычага из одного крайнего положения в другое не пропорционально росту нагрузки.

О других требованиях к редукторам и подбору конструктивных материалов говорится в гл. 9 и 14.

Линейные потенциометры обычно имеют величину сопротивления 1—5 кОм и лишь в исключительных случаях — 10 кОм. Они могут быть непроволочными или же проволочными. В первых используются резистивные дорожки, а использование вторых связано с трудностями из-за истирания высокоомного провода, так как опилки металла вызывают загрязнения и короткие замыкания. Хорошие непроволочные потенциометры могут служить для 150—200 полетов. Специальные потенциометры выдерживают два миллиона перемещений щетки скольжения, а проволочные потенциометры высокого класса выдерживают несколько сотен тысяч перемещений. Это справедливо при работе без нагрузки.

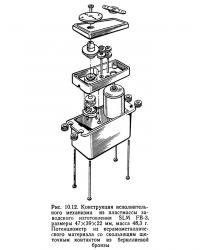

Изнашивание резистивной дорожки в потенциометре обратной связи механизма вызывает рост числа помех в системе управления, что сигнализирует о необходимости замены потенциометра (проволочный потенциометр может отказать внезапно). В настоящее время повсюду преобладают непроволочные потенциометры. Скользящие щеточные контакты изготовляют из бериллиевой бронзы, латуни или же с угольным вкладышем. В самодельных конструкциях применяют, как правило, обычные потенциометры (подстроенные резисторы) с угольной щеткой. Следует удалять из них ограничительные упоры, находящиеся на краях кольцевой резистивной дорожки. Скользящий щеточный контакт должен иметь возможность свободного кругового вращения. В механизмах применяют также потенциометры с прямой или дугообразной резистивной дорожкой. Другие данные о потенциометрах обратной связи можно найти в гл. 12 и 14.

Хороший усилитель исполнительного механизма должен обеспечить усиление сигнала по напряжению порядка нескольких сотен раз, а усиление по мощности — около миллиарда раз. При этом необходима высокая стабильность работы.

Схемы различных усилителей исполнительных механизмов приведены в гл. 10, 14 и 15. Там можно найти их электрические и конструктивные данные. Они рассчитаны на работу с микродвигателем высокого класса, описанным в гл. 10.

Интегральные схемы в исполнительных механизмах

Интегральные схемы в исполнительных механизмах начали применять в 1970 г., и с их помощью сразу же получили лучшую температурную стабильность и более высокую точность установки и центрирования, а также меньшую чувствительность к помехам. Сначала это были типовые общедоступные интегральные схемы, вроде μ L914. В 1971 г. уже появились интегральные схемы второго поколения, сконструированные специально для исполнительных механизмов и включающие в себя весь усилитель за исключением двух оконечных транзисторов.

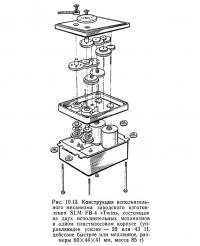

Конструктивные решения исполнительных механизмов приведены на рис. 10.9—10.27.

Узлы рулевых рычагов выполняют в виде поворотного диска (с диапазоном вращения от 90 до 100°) или в виде толкателей, часто сдвоенных с шагом в 10—20 мм. Рулевые рычаги изготовляют, как правило, из пластмассы (нейлона). Существуют также рулевые рычаги с определенной предельной прочностью, которые при перегрузках лопаются (например, в механизмах «Logictrol»), предотвращая этим разрушение механизма.

Корпусы исполнительных механизмов чаще всего изготовляют из нейлона или же из материала ацетобутиролстирол. В исключительных случаях их изготовляют из металла или легкого сплава, благодаря чему можно уменьшить наружные габариты механизма. Во многих случаях предусматриваются специальные упругие захваты или же кассеты для быстрой и легкой замены механизмов в модели. Такие захваты применяют, в частности, заводы фирм Kraft, Micro-Avionics, ЕК Products, Multiplex (см. рис. 10.15).

В иных случаях один или два исполнительных механизма монтируют в одном корпусе вместе с приемником; в других случаях бывают узлы, состоящие из двух механизмов (рис. 10.13).

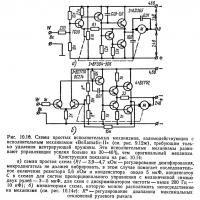

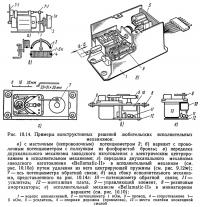

Конструктивное решение исполнительного механизма любительского изготовления может быть, например, такое, как показано на рис. 10.14. Тут использован обычный исполнительный механизм «Bellamatic-II», из которого удалена только центрирующая пружина (см. рис. 9.12 ж). Механизм соединен толкателем с диском, установленным на оси потенциометра обратной связи. Все это смонтировано на пластинке из стеклотекстолита толщиной 2 мм.

Усилитель исполнительного механизма смонтирован на небольшой плате, находящейся под потенциометром. Следует добавить, что механизм после такой переделки развивает большую управляющую силу, так как теперь уже не тратится энергия на преодоление усилия центрирующей пружины.

На рис. 10.14 а—в приведены конструктивные детали механизмов самостоятельного изготовления.

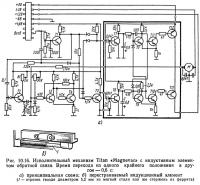

Стремление к удалению из схемы исполнительного механизма наиболее ненадежных ее элементов — потенциометров обратной связи — привели к новым решениям. В 1967 г. появился исполнительный механизм «Titan-Magnevac», который имел вместо потенциометра индукционную катушку с перемещающимся в ней ферромагнитным сердечником (см. рис. 10.16 б). Изменения магнитного поля заменяют движения скользящего щеточного контакта потенциометра. Элемент индуктивной обратной связи действует бесконтактно, у него нет износа трущихся деталей и он нечувствителен к вибрациям и механическим загрязнениям. Механизмы этого типа могут взаимодействовать с любой аппаратурой цифровой системы.

К сожалению, эти достоинства достигнуты за счет необходимости применения более сложного усилителя, а механизм имеет довольно большую полосу нечувствительности и склонность к «выбегам» (по сравнению с потенциометрической обратной связью).

Кратко опишем действие исполнительного механизма с индуктивной обратной связью (см. рис. 10.16 а). Импульсный входной сигнал усиливается транзистором Т1 и сравнивается с импульсами, вырабатываемыми в генераторе на транзисторах Т2, Т3 и Т4. Длительность (ширина) каждого импульса обусловливается положением ферромагнитного сердечника в катушке L, связанного с микродвигателем механизма. Элемент, сравнивающий оба импульса, состоит из четырех диодов. Одна пара диодов управляет через транзисторы Т7, T9, Т11 и Т13 одним направлением вращения микродвигателя, другая же пара диодов управляет с помощью транзисторов Т6, Т8, Т10 и Т12 противоположным направлением вращения микродвигателя. Транзистор Т5 является инвертором.

Возвратимся к индуктивному элементу L в контуре транзистора Т2. В отсутствие сигнала на входе механизма транзистор Т2 проводит, и постоянный ток порядка 3 мА проходит через катушку. Транзисторы Т3 и Т4 образуют триггер Шмитта. Сердечник выдвигается из катушки при напряжении сигнала порядка 20 мВ и втягивается обратно при напряжении около 200 мВ. Потенциометр R регулирует величину тока в катушках L, а потенциометр R1 регулирует постоянную времени этого элемента. Нормально исполнительный механизм «Titan» приспособлен к работе с информационными импульсами средней длительности 1,5 мс (нейтраль), 1,5±0,5 мс (управление) со временем их повторения 28,5 мс. Величины конденсаторов С необходимо тщательно подбирать. Если их емкость слишком велика, то механизм работает очень быстро, но не точно. Если же емкость конденсаторов слишком мала, то механизм работает медленно, но очень точно. В настоящее время промышленность не выпускает механизмы этого типа.

В 1968 г. появились механизмы, в которых элементом обратной связи являются миниатюрные конденсаторы переменной емкости. К ним относятся выпускаемые до сих пор механизмы фирмы Kraft KPS-9. О долговечности этого механизма говорит то, что на него дается пятилетняя гарантия. На обычные же теперь механизмы с непроволочными потенциометрами даются трехлетние гарантии.

Вот принцип действия механизма KPS-9 с конденсатором переменной емкости в цепи обратной связи. Входной сигнал — импульс от приемника — S (см. рис. 14.57 в) сравнивается с импульсом, зависящим от положения механизма в данный момент, вырабатываемым однопозиционным мультивибратором (Т1, Т2, Т3). Ширина этого импульса зависит от установки конденсатора переменной емкости С (1 мс — ротор конденсатора выведен, 2 мс — он введен, 1,5 мс — он находится в среднем положении). Конденсатор СУ служит для регулирования нейтрали (1,5 мс). Период повторения импульсов 16—20 мс.

В результате сравнения импульсов возникают положительные или отрицательные сигналы, которые подлежат расширению с 0—1 мс до 16—17 мс транзисторами Т4 и Т5. Положительные сигналы поступают с Т4 через усилители Т6 и Т8 на микродвигатель, а отрицательные — от Т5 через Т7 и T9.

Конденсатор переменной емкости С — это классический тип конденсатора, применяемый в миниатюрных японских транзисторных радиовещательных приемниках. Емкость сдвоенного конденсатора С равна 6—65 пФ и 6—148 пФ. Габариты — 19,8Х19,8Х9 мм. Угол поворота — 99°.

Исполнительный механизм с конденсатором переменной емкости проще в электронном отношении, чем механизм с индуктивной катушкой, но его размеры больше, так как больше размеры конденсатора. Кроме того, даже с этим конденсатором постоянная времени входной RC-цепи требует сопротивления в 13 МОм. Многое говорит о том, что на такое большое сопротивление отрицательно влияет качество платы печатной схемы или влажность воздуха, изменяющая положение нейтрали исполнительного механизма (дрейф нуля). Температурный дрейф — 2%. Механическая неточность установки — 0,05 мм. Интервал рабочих температур +10÷45°C (без дрейфа нуля). Во влажной и холодной атмосфере возникает дрейф нуля.