- механическим («инерционным»)

- резиновым

- электромотором

- пружинным двигателем

- паровым двигателем

Какой бы двигатель мы ни выбрали, способ передачи движения на ось колес (которые называются в этом случае ведущей осью), могут быть конструктивно выполнены также очень разнообразно. Моделист в зависимости от обстоятельств выбирает любую тягу для своей модели и любым из описанных ниже способов передает движение на ведущую ось.

Механический (инерционный) двигатель

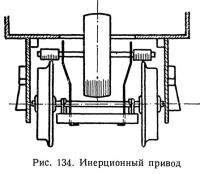

Этот двигатель служит только для маленьких моделей и представляет при всей простоте своей много неудобств. Главную часть такого инерционного двигателя составляет тяжелое вылитое из свинца маховое колесо (рис. 134). Оно вылито в формочке на оси и хорошенько центрировано, т. е. ни в какой части не перевешивает. Положенная на два ножа ось остается неподвижной; если же она приходит во вращение, значит, какие-то части маховичка перевешивают: его надо перелить или проточить на токарном станке, тщательно и вполне центрально закрепив ось в патроне. Когда колесо центрировано или выверено, на концы оси надевают по отрезку резиновой трубки, деревянные или эбонитовые втулочки и сама ось крепится под корпусом или в нем так, чтобы концами с втулками она ложилась на ободья ведущих колес. Для этого в двух жестяночках, служащих для поддержки оси (рис. 134), прорезаются не круглые отверстия — подшипники, а вертикальные щели, ширина которых равна диаметру оси, а длина делается такой, чтобы ось могла на 2 миллиметра ходить вверх и вниз и благодаря этому свободно лежала бы на колесах.

Двигатель приводится в движение бечевкой. Бечевка наматывается на ось маховичка, затем быстрым коротким движением, рывком, разматывается, отчего маховик приходит в быстрое вращение и заставляет вращаться ведущие колеса благодаря трению между вту-лочками на концах оси и ободьями колес. Так как маховик достаточно тяжел, имеет большую инерцию (отчего и двигатель называется инерционным), небольшой паровозик с таким двигателем может пробежать по рельсам до 10 метров. Когда же он остановится, снова наматывают бечевку, дернут ее и тем вторично приводят паровоз в движение. Это, конечно, неудобно.

Резиновый двигатель

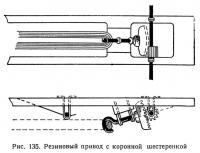

Резиновый двигатель, с успехом применяемый в авиамоделизме, применим и для модельных локомотивов, но с меньшим удобством: авиамодели длинны, пучок резины в модели самолета имеет достаточный запас крутящей силы, паровоз же короче и пучок приходится брать толще, а запас энергии в нем оказывается все-таки меньше. Кроме того, завод резинового мотора требует многих оборотов и поэтому утомителен. Зато резиновый мотор доступен всем, так как тонкая резинка и пучки из нее широко распространены благодаря развитию у нас авиамоделизма, а привод на ведущую ось осуществляется двумя шестеренками, имеющимися в наборе «Конструктор».

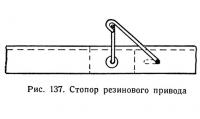

На ведущую ось крепко насаживается маленькая шестеренка (трибка) в 9—12 зубьев (рис. 135). С ней под утлом связывается так называемая коронная шестеренка в виде тарелочки, зубья которой идут параллельно оси. Коронная шестеренка сидит на короткой оси, кончающейся крючком в двух проволочных подшипниках под корпусом паровоза (рис. 135). За крючок закидывается связанный пучок резины, другой конец пучка укреплен в заводном крючке; последний имеет заводную ручку (рис. 136), при помощи которой резина закручивается. Чтобы двигатель не начал раскручиваться немедленно, пусковой крючок имеет стопор (рис. 137), отпускаемый тогда, когда состав должен начать движение. Завод осуществляется заранее, стопорный крючок держит его на взводе; паровоз сцепляется с вагонами и после третьего звонка или по сигналу главного кондуктора стопорный крючок отпускается и поезд начинает движение.

Электромоторы

Электромоторы очень удобный двигатель для всех видов моделей. Электромоторы постоянного тока, приводимые в движение от элементов или переменного тока, от осветительной сети, изготовляются собственными руками и имеются в продаже, так что это самый доступный двигатель для модели.

При моторе переменного тока необходимо применять трансформатор: ток свыше 12 вольт нельзя применять в моделях, лучше строить моторы на 6—8 вольт.

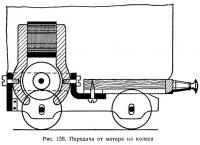

Мотор приводит в движение модель двумя способами: фрикционно (непосредственно или ремешком) и путем зубчатой передачи.

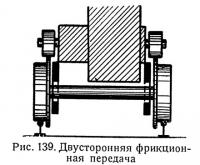

На рисунке 138 изображена непосредственная фрикционная передача. Здесь электромотор имеет двустороннюю ось, т. е. ось, выходящую с обеих сторон корпуса мотора (рис. 139). На концах оси насажены или резиновые цилиндрики или маленькие шестеренки — трибки. Мотор укреплен в корпусе таким образом, чтобы цилиндрики осуществляли сцепление с ободьями ведущих колес. Сцепление должно быть отрегулировано опытом так, чтобы давление на колеса не было слишком сильным, но вместе с тем не происходило скольжение. Необходимое давление легко установить и отрегулировать подкладочками под мотор или под ось. Фрикционная передача может быть осуществлена и при помощи ремешка, бечевки или бесконечной пружинки. Последняя имеется в наборе «Конструктор» и очень удобна для передачи движения от мотора на ведущую ось.

Использование пружины или бечевки требует двух шкивков с желобками. Один находится на оси мотора, другой — на ведущей оси. Между шкивами натянута надетая на желобки шкивов бечевка или пружинка. Оба шкива не могут быть одного диаметра. Дело в том, что скорость вращения, число оборотов оси мотора и колес разные. Ось маленьких моторчиков делает 1500—2000 оборотов в минуту. Если с такой скоростью будут вращаться колеса подвижного состава модели, она будет мелькать перед глазами с сумасшедшей скоростью и сваливаться с рельсов на всех поворотах: скорость ведущей оси необходимо значительно уменьшить. Это и достигается подбором таких диаметров шкивов на моторе и ведущей оси, чтобы получить нужную нам, уменьшенную скорость.

Предположим, что шкивок диаметром в 10 миллиметров связан со шкивком диаметром в 50 миллиметров. При одном обороте маленького шкива большой сделает всего одну пятую оборота. При пяти оборотах маленького шкива большой сделает один оборот, т. е. будет всегда вращаться в пять раз медленнее, во столько раз, во сколько он больше.

Это и надо учитывать при подборе диаметра шкивов.

Пусть мотор дает 2000 оборотов в минуту. Диаметр колес модели 33 миллиметра, т. е. окружность их около 10 сантиметров. При двух тысячах оборотов колеса пробегут 2000х10=20000 сантиметров или 200 метров в минуту! Такая скорость для модели невозможна. Ее необходимо уменьшить в 5—10 раз. Если мы возьмем шкивы с отношением диаметров 1:5, мы получим скорость 40 метров в минуту. И это очень много. Но надо принять во внимание, что передача шнурком или пружинкой осуществляется со скольжением и практически процентов 15—25 такая передача «съедает», а потому и отношение 1:5 или 1:6 может быть подходящим для модели, особенно если мотор дает не 2000 оборотов, а меньше, например 1 500 оборотов.

Те же соображения должны ложиться в основу расчетов при передаче движения от мотора к колесам при помощи шестеренок.

На рисунке 138 резиновые шкивки моторной оси могут быть заменены шестеренками - трибками. Кстати сказать, вместо двух шкивков и двух трибок моторной оси вполне достаточно одного шкива и одной трибки по одной стороне мотора (рис. 140). Если трибку на оси мотора мы возьмем в 6 зубьев, а к колесу вплотную поставим шестеренку в 30 зубьев, скорость и будет в 5 раз (30:6=5) уменьшена.

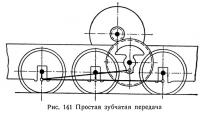

На рисунке 141 изображена схема электровоза, где передача шестеренками осуществлена двустепенно от мотора на маховик, а маховое колесо приводит ведущие колеса в движение шатунами. Здесь диаметры шестеренок относятся как 8:32, т. е. скорость вращения мотора уменьшена в 4 раза.

В некоторых случаях приходится делать два и больше переходов. Вглядитесь внимательно в рисунок 142. На оси мотора насажена шестеренка 7. Ее диаметр равен 20 миллиметрам и вращается эта шестеренка против часовой стрелки. Зубья ее связаны с шестернями 2 диаметром в 30 миллиметров. Эти шестеренки, имея в полтора раза больший диаметр и, следовательно, в полтора раза больше зубьев, в полтора же раза медленее и вращаются. Вместе с шестеренками 2 наглухо посажены шестеренки 3, вращающиеся с такой же скоростью, как и шестеренки 2, т. е. в полтора раза медленнее, чем ось мотора. Шестеренки 3 имеют диаметр 15 миллиметров и связаны с ведущими шестеренками 4, диаметр последних 45 миллиметров. Какую же скорость имеют ведущие оси?

Предположим, что мотор делает 1500 оборотов в минуту. Ось шестеренок 2 и 3 вращается в полтора раза медленнее, т. е. делает уже только 1000 оборотов в минуту. Шестеренки 4 в 3 раза больше шестеренок 3, и потому они вращаются со скоростью 1000:3=333 оборота в минуту, т. е. мы достигли того же пятикратного уменьшения скорости.

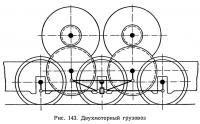

Изображенная на рисунке 142 схема передач употребляется в заграничных грузовых электровозах. Более мощный двухмоторный грузовоз имеет передачу, как она изображена на рисунке 143, причем каждый мотор имеет двухстепенную передачу, а ведущие колеса приводятся в движение системой шатунов.

Часто употребляется очень удобная передача от двигателя на ведущую ось — червяком. Это так называемая червячная передача. Схема такой передачи изображена на рисунке 144. На ось мотора насажен червяк, на оси колес — червячная шестеренка. При каждом обороте червяка вокруг оси шестеренка повернется на один зуб. Если зубьев десять, то отношение скорости оси мотора к скорости колесной оси будет один к десяти. Мотор, дающий 2000 оборотов в минуту, будет вращать колеса со скоростью 200 оборотов. Червячная передача (червяк и червячная шестеренка) входит в набор «Конструктор», и поэтому вполне доступна моделистам для использования.

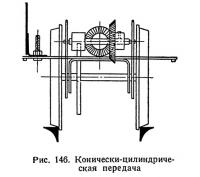

Следующий рисунок 145 дает последнюю конструкцию привода при помощи двух конических шестеренок, если они имеются в распоряжении моделистов. Рекомендовать такую передачу для моделей нельзя, но если предыдущие конструкции почему-либо трудно осуществить, а конические шестеренки имеются, то можно воспользоваться ими. При этом уменьшение скорости достигается описанным выше путем: конические шестеренки подбираются также с разным числом зубьев и отношение их числа создает нужное отношение скорости. В крайнем случае, как это изображено на рисунке 146, для дополнительного уменьшения скорости вводится еще и пара часовых шестеренок.

Пружинный двигатель

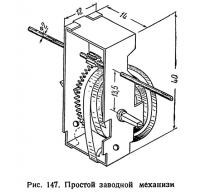

Пружинный двигатель — самый распространенный в модельных и игрушечных паровозах. Он носит название заводного механизма, в нем движение создается энергией пружины, предварительно заведенной несколькими поворотами ключа, обычно от 5 до 10. Заведенная пружина начнет раскручиваться и повернет ось в обратном направлении на те же 5—10 оборотов, притом с большой и неравномерной скоростью. Даже 10 оборотов оси очень мало для модели, а неравномерная скорость — гибель для изделия, поэтому кроме пружины в заводной механизм входит целая система шестеренок-передач для нужного увеличения скорости и обычно регулятор скорости для равномерного движения.

Самый простой механизм изображен на рисунке 147. В нем всего две оси и две шестеренки с отношением числа зубьев 6:48. Подобрав пару шестеренок от старых часов и купив пружинку в фурнитурном или часовом магазине, каждый может, аккуратно работая, сделать себе механизм подобного рода.

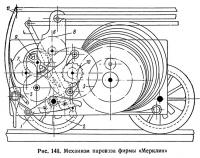

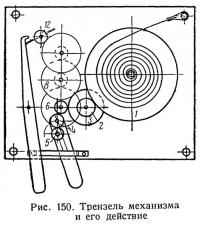

В паровозах германского завода «Мерклин» дается очень совершенный заводский механизм с прямым и обратным ходом, даваемым при помощи так называемого «трензеля» из кабины машиниста и с пути следования (от рельсов).

Трензель перемещает попеременно две трибки (рис. 148). На рисунке представлено, как триб-ка 2 соприкасается с ходовым колесом 3. Если потянуть тягу рычага 4 вправо, трензель отведет вниз трибку 2, а трибку 7 вверх до зацепления с колесом 5, не выводя при этом трибок 7 и 2 из зацепления с трибкой рабочей оси, находящейся на оси ведущих колес паровоза. Передаточное число при прямом и обратном ходе различное.

Конструкция механизма, кроме того, предусматривает регулировку скорости независимо от направления движения. Рычаг 6 и шестеренки 7 и 8 находятся в зацеплении с трибкой регулятора 9. Передвижением рычага 8 вправо или влево можно осуществлять передачу на трибку регулятора через колеса и трибки в таком порядке 7—5—10 или от трибки регулятора короче 8—10. Скорость при этом меняется почти в 2 раза и может быть осуществлена как при прямом, так и обратном ходе.

Рычаг 11 является рычагом тормоза, он действует на тормозную колодку ведущего колеса и служит для дополнительного уменьшения скорости хода.

Все три рычага своими тягами выведены в кабину машиниста, откуда и возможно осуществить регулировку скорости и перемену хода. Можно изменять ход с прямого на обратный рычажком К, для чего на пути ставится препятствие, за которое рычажок задевает и осуществляет перемену хода: дойдя до препятствия состав останавливается, механизм переключается и поезд идет попятно с уменьшенной скоростью.

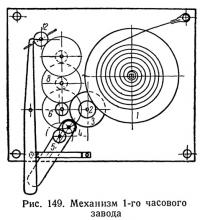

В нынешнем году одним из наших заводов выпущен готовый и очень хороший заводной механизм, единственный недостаток которого — большие его размеры. Для паровоза колеи в 45 миллиметров он велик, но для другого масштаба этот механизм надо рекомендовать, тем более что он имеет обратный ход. Рассмотрите его чертеж (рис. 149, 150).

Пружинка вращает шестеренку 1, сцепленную с шестеренкой 2. С последней наглухо закреплена шестеренка 3, вращающая трибки 6 и 4, а эта последняя — трибку 5 на ведущей оси. Заметьте при этом, что шестеренка 4 находится на рычажке и может быть отведена от шестеренки 3 к зацеплению с шестеренкой 6. Если вы проследите по стрелкам на трибках, то увидите, что при зацеплении шестеренок 7—2—3—4—5 рабочая ось вращается против часовой стрелки, при зацеплении 7—2—3—6—4—5, рабочая ось (трибка 5) начнет вращаться в противоположном направлении и паровоз, снабженный подобным заводским механизмом будет иметь прямой и обратный ход. Остальные трибки механизма (8—72) приводят в быстрое вращение регулятор скорости — ветряк.

Приобретенный механизм монтируется внутри паровоза, причем в корпусе оставляется отверстие для ключа, а от оси заводного механизма шестеренками или шкивами вращение передается на ведущую ось колес. Если конструкция и скорость вращения позволят, ведущая ось заводского механизма может непосредственно служить ведущей осью паровоза; это надо сообразить, имея в руках механизм и чертежи паровоза, а также рассчитав желаемую скорость движения. Описанный механизм достаточно мощен, чтобы двигать большую модель (масштаба III или IV) с полной нагрузкой.

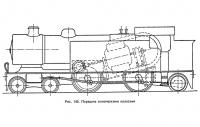

Паровоз, т. е. локомотив, приводимый в движение силой давления пара, конечно, интереснее и ближе всего к действительности, (рис. 151). Но, приступая к изготовлению подлинного паровоза, надо иметь в виду, что в модели придется допустить значительные упрощения и даже принципиально изменить конструкцию парового двигателя. Правда, зато наша модель будет приводиться в движение паром с топкой, с дымовой трубой, с шатунами на колесах, будет свистеть и выпускать отработавший или излишний пар, как настоящий паровоз. Изготовление такой модели потребует точности, аккуратности и внимания к работе, но в результате получится большое удовлетворение и модель представит интерес в техническом отношении.

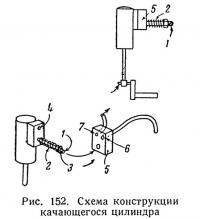

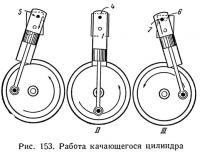

Мы построим паровоз с так называемыми качающимися цилиндрами. Познакомимся с принципом действия этой конструкции. Ее особенности заключаются в том, что цилиндр имеет наружную, продольную плоскость с осью 7 и отверстием над ней 4 (рис. 152). Осью цилиндр входит в отверстие корпуса машины (см. стрелку, рис. 152) и вокруг этой оси весь цилиндр может поворачиваться. В корпусе машины над осевым отверстием делаются еще два отверстия 6 и 7: одно для впуска пара, другое для выпуска. Если повернуть цилиндр на оси 7 так, чтобы отверстие цилиндра 4 пришлось против отверстия пуска пара 6, пар войдет в цилиндр и окажет давление на поршень (рис. 153). Маховое колесо при этом повернется и дойдет до мертвой точки, но по инерции повернется дальше и вместе с тем повернет цилиндр до положения III, тогда отверстие цилиндра дойдет до левого отверстия корпуса машины и пар выйдет. Давление пара на поршень и инерция маховика заставляют качающийся цилиндр принимать и выпускать порции пара и приводить колесо в быстрое вращение штоком поршня, действующим на кривошип.

Заметьте, кривошип расположен так, что при его крайнем левом положении отверстие цилиндра совпадает с одним отверстием корпуса, при правом положении — с другим. Цилиндр поворачивается на угол, зависящий от длины штока поршня и величины кривошипа.

Давайте делать цилиндр и поршень и на практической работе познакомимся ближе с работой такой машины.

Поршень и цилиндр

Поршень обычно рекомендуют делать полым, шток отдельно. Для машины с качающимся цилиндром гораздо проще и удобнее поршень точить целым и на токарном станке из одного куска. Материалом может служить железо, бронза, латунь. Очень хорошо, но несколько труднее, точить из алюминия (он вязок), лучше же всего из дуралюмина, обрезки которого не так трудно достать. Известны машины и с цинковыми цилиндриками. Цинк легко отливается палочками и легко обтачивается. Но он мягок и требует аккуратности как в обработке, так и при уходе за машиной.

Строго говоря, величина поршня и цилиндра не играет роли. Можно делать машины разных размеров.

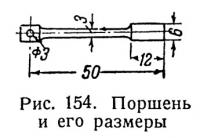

Поршень в нашем примере мы вытачиваем из целого куска общей длины (рис. 154) в 50 миллиметров с диаметром головки в 6 миллиметров, диаметром штока в 3 миллиметра, утолщение на пятке для отверстия пальца кривошипа делаем в 5 миллиметров. Это утолщение срезается напильником с двух сторон. После того как центр его найден рейсмусом и накернен, в нем просверливаются отверстия в 3 миллиметра. Если внутренний диаметр цилиндра наметили выточить в 6 миллиметров, то поршень должен быть слегка увеличен. Во время сверления цилиндра надо следить за тем, чтобы поршень до шлифовки входил в него, но туго.

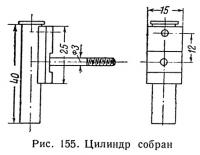

Изготовление цилиндра по размерам, указанным на рис. 155, можно произвести разными способами. Можно точить из целого куска латуни или бронзы, можно использовать для этого готовую трубку. Если последняя имеет достаточно хорошую внутреннюю поверхность, поршень вытачивается по его диаметру по прежнему с припуском. Сделанный поршень притирается с мелким наждаком и маслом или с пемзой и маслом на токарном станке, причем поршень удерживается за пятку ручными тисками с равномерными движениями вперед и назад. Такая притирка займет минут 10—15. Проверка делается так. Промывают цилиндр и поршень бензином, вставляют поршень до дна, затем вытягивают его до появления головки и отпускают. Так как при вытягивании под поршнем получилось разряжение, он загонится атмосферным давлением назад. Тогда очевидно, что между стенками воздух не проходит.

Если цилиндр точится из трубки, в нее с одного конца надо вогнать металлическую пробку. Пробка должна плотно входить в трубку. Эту пробку после обрезки трубки впаивают твердым припоем.

При изготовлении цилиндрика из целого куска его сперва обтачивают и полируют с внешней поверхности. Затем сверлом, зажатым в задней бабке, цилиндр просверливается на нужную глубину, считая при этом и конус сверла. Сверло должно быть на 0,25 миллиметра тоньше окончательного диаметра цилиндра. Затем сверло заменяется цилиндрической разверткой (рейбором), точно подобранной по диаметру цилиндра, и проходится ею. Нажим должен быть небольшой с частым возвратным движением для очистки от стружки. К концу возвраты должны быть особенно частыми, а глубина прохода отмечена по рейбору каким-нибудь знаком, например отметкой мелом.

Когда эта работа окончена, переходят к притирке поршня уже описанным способом, затем обрезают материал. Все эти операции даже у мало опытного токаря занимают очень мало времени и в рабочий день можно выточить и обработать 15—20 цилиндров.

Призма цилиндра

Призма цилиндра (рис. 156) выпиливается вручную по размерам чертежа. С одной стороны она имеет вырезку для уменьшения трения, с другой — продольную канавку полукруглого сечения по внешнему диаметру цилиндра. В центре вырезки просверливается отверстие под нарезку в 3 миллиметра и в нее натуго вгоняется болтик с двусторонней нарезкой. Это будет ось цилиндра. Входящий конец опиливается (с полукруглой стороны) заподлицо, чтобы не мешать припайке к цилиндру.

Надо проверить, не шатается ли болт и перпендикулярен ли он к плоскости призмы. Надо добиться полной параллельности полукруглой выемки.

Призму и цилиндрик надо связать проволочкой или зажать в тиски и припаять третником или более твердым припоем. Цилиндр при этом надо прогревать целиком, чтобы припой затек под призму и припаял бы ее по всей поверхности соприкосновения.

Затем можно просверлить отверстие для пара. От центра оси вверх надо отмерить 9,5 миллиметра и просверлить сверлом в 2 миллиметра не задевая второй стенки цилиндра. Края отверстия надо внутри тщательно очистить.

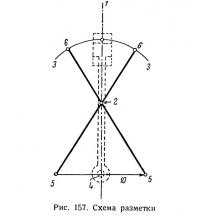

Та плоскость цилиндра, которая все время скользит, поворачиваясь на своей оси, должна ходить по хорошо отполированной поверхности, чтобы трение было возможно меньшим. Для этого лучше всего взять латунную пластинку и обработать ее на плоскость, отполировать и тогда разметить. Разметка должна быть точной (рис. 157). Поэтому сообразите все размеры сперва на листке бумаги. Проведите по ней осевую линию 1—1 и поставьте на ней точку 2 — центр вращения цилиндра. От него вверх наметьте центр входного отверстия цилиндра и проведите дугу из точки 2, как из центра. Дуга помечена цифрами 3—3. На ней должны быть впускное и выпускное отверстия для пара при крайних положениях кривошипа. На каком расстоянии от оси 1—7 будут находиться отверстия? Для этого вчертим в нашу схему поршень в натуральную величину в его верхнем вертикальном положении и отложим точку 4, отверстие штока, это будет верхним положением поршня. Так как ход поршня 20 миллиметров, на 10 миллиметров ниже будет центр вращения колеса, а крайние положения центра шатуна расположатся на 10 миллиметров вправо и влево от точки 4, это будут точки 5 и 5. Проводя через точки 2 и 5 прямые, получим в пересечениях с дугой 3—3 точки 6—6 — центры отверстий для впуска и выпуска пара.

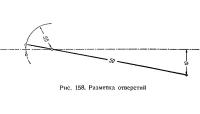

Так должно быть, если читатели держались размеров чертежей. Но так как при работе могли быть допущены некоторые уклонения, все цифры надо проверить измерением, когда цилиндр и поршень будут готовы. Из нашей схемы (рис. 157) можно извлечь теперь данные для разметки латунной пластины, по которой скользит плоскость цилиндра, для оси колеса и кривошипа. Разметка пластины со всеми размерами дана на рис. 158. Через точки 2, 5 и 5 на пластине просверливаются отверстия в 3 миллиметра диаметром для оси цилиндра и в 2 миллиметра отверстия для пара (точки 6 и 6).

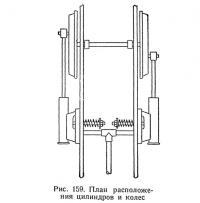

Теперь цилиндр полностью готов. Латунная пластина с цилиндром крепится на раме паровоза, как это изображено на рисунке 159, причем центр ведущей оси должен быть расположен на расстоянии 50 миллиметров от оси вращения цилиндра (по схеме рис. 158). Вид сверху части рамы с цилиндрами изображен на рисунке 159.

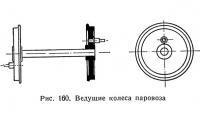

С обеих сторон рамы паровоза будут расположены цилиндры, действующие на кривошипы колес ведущей оси. Эти кривошипы направлены в разные стороны, повернуты на 180° друг относительно друга (рис. 160), и тогда как правый цилиндр получает порцию пара, левый его выпускает. Исходя из этого, необходимо впаять с внутренней стороны рамы вводные паровые трубки. У одного цилиндра паропровод впаивается в верхнее отверстие, у другого же в нижнее. Как это сделать, легко сообразить, когда пластины под цилиндр напаяны или наклепаны на боковине рамы.

Тонкие паропроводные трубки идут от сухопарника вдоль котла под раму и там, загибаясь, примыкают к боковинам рамы, к своим отверстиям. Паровыпускное отверстие остается без трубки: пар выпускается прямо в воздух.

Паровводные трубки должны иметь внутренний диаметр 2—2,5 миллиметра. Такие трубки не легко достать, но, располагая токарным станком, их можно изготовить из медных трубок любого диаметра — протяжкой. Для этого изготовляют протяжные плашки из стали или железа сечения, изображенного на рисунке 161. Их надо изготовить несколько все уменьшающегося диаметра. Плашки зажимают в патрон станка, а трубку, замяв ее конец, просовывают через плашку со стороны сквозного шпинделя. Смятый конец зажимают в суппорте и протягивают трубку: она протягивается, уменьшаясь в диаметре. Трубка красной меди диаметром в 8 миллиметров, протянутая через четыре плашки, приобретает нужный диаметр в 2 или 2.5 миллиметра.

Изготовление рамы зависит от конструкции паровоза, которому модель должна подражать. Это в свою очередь зависит от выбора моделистов и тут дать все указания наперед невозможно. Если остановиться на моделировании подобия паровоза серии ИС. то схематически паровоз будет иметь вид, изображенный на рисунке 162. Здесь кривошип работает с удлиненным штоком на второе колесо, чтобы угол колебания цилиндра не был велик.

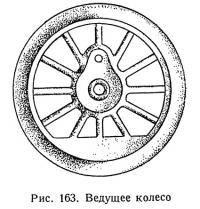

Колеса по диаметру избранного масштаба надо вылить в особой форме по рисунку 163, причем оба ведущих колеса должны быть точно выверены, так чтобы вес их был одинаков. На оси они должны быть закреплены с поворотом кривошипов друг относительно друга на 180°.

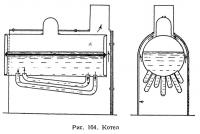

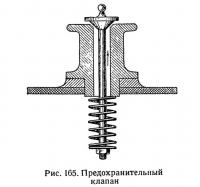

Котлы могут быть сделаны самых разнообразных систем. Жестяная запаянная цилиндрическая коробка является самым простым и вполне достаточным котлом. Но тут надо соблюсти некоторые необходимые условия. Спаивать цилиндр надо непростой накладкой кромок друг на друга, а непременно «в замок»: один край должен быть по узенькой кромке загнут в одну сторону, другой в другую, кромки вложены друг в друга и оббиты молотком, затем запаяны. Кроме этого, крышки с закраинами должны быть стянуты через котел болтом (рис. 164) и в довершение всего котел должен быть снабжен предохранительным клапаном по рисунку 165 или 166.

Клапан надо рассчитать на предельное допустимое давление. Лучше ограничиться небольшим, скажем, в 1,5 атмосферы (0,5 избыточное) как предельное, такое давление наш котел заведомо выдержит и оно достаточно для приведения в движение нашего паровоза с составом.

Допустим, что диаметр отверстия клапана 4 миллиметра и площадь этого отверстия πR2=3,14x0,2x0,2=0,13 см2. При давлении в котле в 1 атмосферу на клапан действует сила в 0,13 килограмма, при 1,4 атмосферы давление на клапан выразится в 0,182 килограмма. Следовательно, пружинку клапана надо подобрать так, чтобы при испытании гирькой в 180—200 граммов пружина подалась и клапан открылся. Окончательную регулировку можно делать гаечкой пружины клапана во время проб гирькой заданного веса.

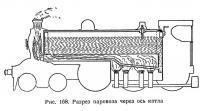

Котлы для увеличения полезного действия, для более быстрого прогрева и парообразования делают трубчатыми. Образец такого котла, доступного изготовлению, изображен на рисунках 164 и 168. Если в распоряжении моделиста найдутся тоненькие металлические трубочки, можно рекомендовать такой котел. Надо только весьма внимательно и аккуратно гнуть концы трубок и впаивать их в котел.

При подогреве такого котла надо следить за тем, чтобы огонь обхватывал все трубки. Они непременно впаиваются с уклоном, для того чтобы в котле образовалась постоянная циркуляция воды, вследствие чего вся масса ее скорее прогревается, скорее наступает парообразование и равномерное давление поддерживается все время действием огня.

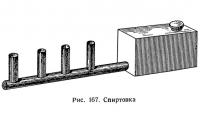

Спиртовая топка, лучше всего фитильная, изображена на рисунке 167 и по размерам должна соответствовать размеру топки паровоза. Фитили или жгутки из ватки, вытягиваемые более или менее, дают возможность регулировать пламя для наилучшего обхвата котла. Ее расположение под котлом видно из схематического рисунка 168.

Для построения модели паровоза можно взять любой тип, но интереснее взять наиболее современный. К таким относится паровоз ИС (Иосиф Сталин), наиболее удобный для моделирования еще в том отношении, что его очертания очень просты и число наружных деталей доведено до минимума. В зависимости от ширины колеи, на которую вы будете строить паровоз, все размеры его должны быть уменьшены на величину масштаба. При колее в 45 миллиметров (масштаб 1/34) все линейные величины, характеризующие паровоз, уменьшаются в 34 раза; при колее в 50 миллиметров в 30 раз и т. д. Чтобы найти нужные размеры модели, даем характеристику паровоза ИС в натуре:

- Общая длина паровоза — 16 365 мм

- Общая длина базы — 12 605 мм

- Длина с тендером — 26435 мм

- Ширина паровоза — 3 250 мм

- Высота (с трубой) — 5 300 мм

- Диаметр ведущих колес — 1 850 мм

- Диаметр колес тележек — 1 050 мм

Классификация паровозов приведена на рисунке 169. Общие виды паровозов приведены на рисунках 170—174.